a) Máy phay CNC và các trục điều khiển

Có nhiều loại máy phay CNC khác nhau, từ loại đơn giản với ba trục tọa độ (máy phay CNC trục chính đứng và ngang) đến các trung tâm gia công nhiều trục (> 3 trục).Vấn đề quan trọng là phải xác định được chuyển động của các trục tọa độ trên máy cũng như mối quan hệ giữa chúng với hệ tọa độ được định nghĩa trên bộ điều khiển.

Trong chương 1 đã trình bày hệ thống tọa độ sử dụng cho các loại máy NC/CNC và các phương pháp điều khiển, chương này chủ yếu trình bày kỹ thuật lập trình cho máy phay CNC đứng 3 trục.

b) Dao phay CNC

Về cơ bản dao phay CNC không khác dao phay truyền thống. Máy CNC có một số đặc điểm ưu việt hơn máy công cụ truyền thống như tốc độ cao, độ chính xác cao, mức độ phức tạp của bề mặt gia công, khả năng tự động … Do vậy kết cấu cũng như chất lượng của dao phay CNC phải được nâng cao.Hiện nay có rất nhiều công ty trên thế giới chuyên sản xuất dao và cho ra những sổ tay tra cứu rất hữu hiệu, thậm chí đã có những phần mềm tra cứu dao và chế độ cắt gọt một cách tự động khi ta thông báo chính xác vật liệu gia công, kích thước, hình dạng bề mặt gia công, cũng như chất lượng yêu cầu …

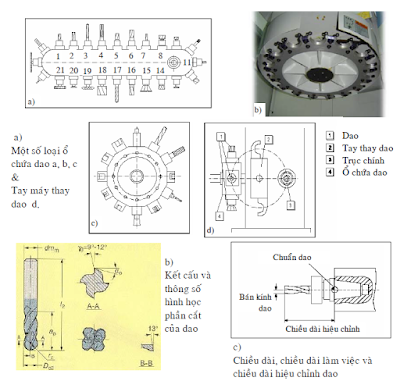

Để lập trình phay, người công nghệ ngoài việc biết chọn hình dạng kết cấu, vật liệu dao cho hợp lý mà còn phải nắm chắc các thông số của dao (tooling parameters).

Dưới đây là một số hình ảnh ví dụ về các loại dao và các dạng bề mặt gia công:

– Các loại dao phay ngón: đầu bằng, đầu tròn

– Dao phay mặt đầu gia công mặt phẳng

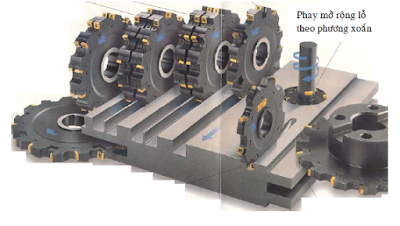

– Các loại dao phay đĩa và dạng và bề mặt gia công

Thông số của dao bao gồm: Số hiệu dao (tương thích với số hiệu trên ổ chứa dao; hình a)

Kết cấu và thông số hình học phần cắt của dao (hình b); Chiều dài hiệu chỉnh dao (hình c).

Thường để gia công một chi tiết cần sử dụng một vài dao cắt, trong đó mỗi dao có chiều dài hiệu chỉnh và đường kính khác nhau (hình 2.5). Do đó khi gia công, đối với mỗi dao, cần thực hiện hành trình tiến dao theo các phương khác nhau. Nếu lập trình tọa độ di chuyển theo chiều dài và đường kính mỗi dao, sẽ rất khó khăn và thực tế thực hiện không được.

Để thuận tiện cho việc lập trình cũng như hiệu chỉnh chương trình, các hệ điều khiển CNC đều có chức năng lưu trữ giá trị chiều dài và bán kính dao (tool parameters). Điều này cho phép thực hiện việc gia công mà không cần thay đổi chương trình, ngay cả khi có sự thay đổi chiều dài và đường kính dao.

Giá trị chiều dài và đường kính dao được xác lập trên máy trong quá trình rà dao (trong bước điều chỉnh máy ở chương 1) và được lưu trữ trong bộ nhớ. Căn cứ giá trị thiết lập đã được lưu trữ, hệ điều khiển sẽ tự động bù trừ cho tọa độ lập trình để được tọa độ di chuyển thực tế cho mỗi dao cắt.

c) Thông số gia công (machining parameters)

Thông số gia công cơ bản cần được xác lập ở bước nghiên cứu chi tiết gia công vàtiến trình công nghệ gia công trên máy CNC, bao gồm:

– Tốc độ trục chính (Spindle speed – vòng/phút)

– Tốc độ chạy dao theo phương X và Y (Feedrate – thường dùng mm/phút)

– Tốc độ chạy dao theo phương Z (Plunge feedrate – thường dùng mm/phút)

– Tốc độ cắt (cutting speed – m/phút)

– Chọn phôi (Stock) và lượng dư gia công (Stock allowance – mm) – Hình d

– Thiết kế quỹ đạo cắt và quỹ đạo chạy không của dao (Toolpath) – Hình d

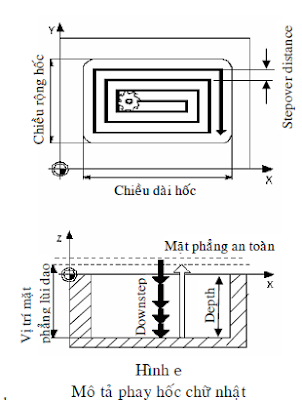

– Chiều sâu ăn dao (Down step – mm) – Hình e

– Bước chạy dao ngang (Stepover distance) – Hình e

– Mặt phẳng gia công (Tool plane) – Hình e

– Mặt phẳng an toàn (Cleance plane) – Hình e

– Mặt phẳng lùi dao (Retract plane) – Hình e

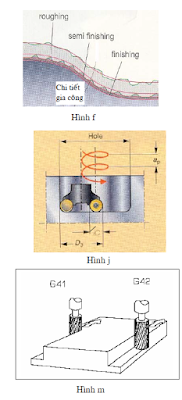

– Gia công thô (Roughing); Gia công bán tinh (Semi finishing); Gia công tinh

(Finishing); Gia công bóng, trơn láng (Smooth) – Hình f

– Phương pháp phay: Thuận (Conventional); Nghịch (Climb);

– Kiểu phay: Thẳng (Straight); Dốc (Ramping) – hình i; Xoắn (Helical) – hình j;

Biên dạng (Profiling) – hình k.

– Hiệu chỉnh bán kính dao (cutter compensation) Định nghĩa sự dịch chỉnh tâm dao so với quỹ đạo cắt. Sự dịch chỉnh bán kinh dao sang trái, phải, hủy sự dịch chỉnh được xác lập bởi các từ lệnh tương ứng G41, G42 và G40 (hình m).

Cơ sở lập trình phay CNC

Reviewed by Gia Công Cơ Khí

on

11/08/2018 04:58:00 CH

Rating:

Reviewed by Gia Công Cơ Khí

on

11/08/2018 04:58:00 CH

Rating:

Reviewed by Gia Công Cơ Khí

on

11/08/2018 04:58:00 CH

Rating:

Reviewed by Gia Công Cơ Khí

on

11/08/2018 04:58:00 CH

Rating:

Không có nhận xét nào: